Chcesz wreszcie pracować wygodniej, mieć stabilne miejsce do majsterkowania i poczuć satysfakcję z własnoręcznie wykonywanej pracy? Świetnie trafiłeś! Stół warsztatowy samoróbka to projekt, który nie tylko pozwoli Ci zaoszczędzić pieniądze, ale też da pełną kontrolę nad wymiarami, funkcjonalnością i jakością wykonania.

W tym poradniku przeprowadzę Cię krok po kroku przez cały proces – od wyboru materiałów, aż po montaż ostatniej śruby. Jeśli masz ochotę zbudować coś trwałego, praktycznego i dokładnie takiego, jak potrzebujesz, to zacznijmy już teraz. Gotowy? To do dzieła!

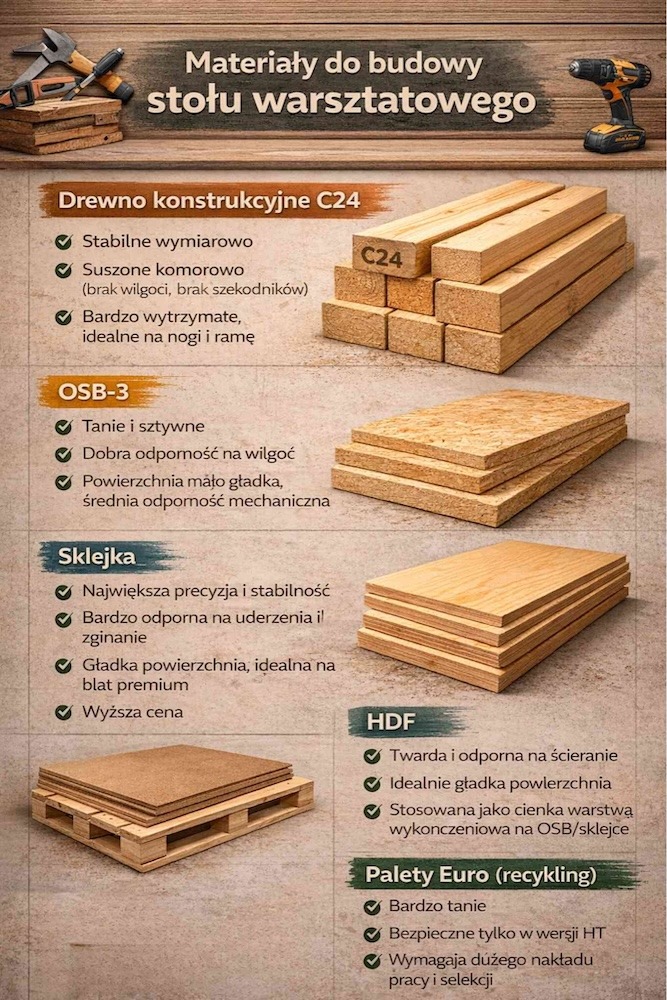

Stół warsztatowy samoróbka. Jakie materiały wybrać do budowy?

Jeśli planujesz zbudować własny stół warsztatowy, to materiał, z którego go wykonasz, będzie miał ogromny wpływ na jego stabilność, żywotność i komfort pracy. Z doświadczenia wiem, że wiele osób na początku skupia się głównie na wymiarach stołu, a dopiero później orientuje się, że dobór surowców jest kluczowy.

Dlatego w tym rozdziale przeprowadzę Cię przez najważniejsze opcje materiałowe, wyjaśnię ich właściwości i podpowiem, które sprawdzą się najlepiej – w zależności od tego, czego potrzebujesz.

Przejdziemy przez trzy najpopularniejsze grupy materiałów: drewno konstrukcyjne, płyty drewnopochodne oraz tanie surowce z odzysku, takie jak palety Euro. Poznasz ich mocne i słabe strony, wpływ na trwałość stołu oraz realny koszt budowy.

Konstrukcyjne drewno C24 – solidna baza

Jeżeli zależy Ci na sztywnej, odpornej na obciążenia konstrukcji, drewno klasy C24 będzie jednym z najlepszych wyborów. To właśnie ono najczęściej trafia do budowy nośnych elementów w domach szkieletowych – a to już samo w sobie mówi o jego jakości.

Co czyni C24 tak wartościowym?

Stabilność wymiarowa

Drewno tej klasy jest selekcjonowane i suszone w kontrolowanych warunkach, dzięki czemu nie pracuje tak mocno, jak marketowe kantówki o przypadkowej wilgotności. W praktyce oznacza to, że Twój stół nie zacznie się wyginać ani tracić sztywności po kilku miesiącach.

Suszenie komorowe

Proces suszenia usuwa nadmiar wilgoci i zabija ewentualne szkodniki. Otrzymujesz materiał przewidywalny, lekki, a przede wszystkim – trwały. Nie musisz martwić się o pękanie, nadmierne skurcze czy wypaczanie.

Wysoka wytrzymałość

C24 to materiał konstrukcyjny certyfikowany. Oznacza to, że wytrzymuje duże obciążenia, więc sprawdzi się idealnie jako baza pod blat lub nogi stołu. Jeśli planujesz pracować z ciężkimi narzędziami, frezarką czy imadłem, wybór tak wytrzymałego materiału to gwarancja bezpieczeństwa i komfortu.

Kiedy warto wybrać C24? Gdy zależy Ci na naprawdę solidnej konstrukcji, która posłuży przez lata i wytrzyma ciężką pracę. Jeśli Twój budżet pozwala na zakup kantówek lepszej jakości, to C24 będzie strzałem w dziesiątkę.

Płyty OSB, MDF i sklejka – które sprawdzą się najlepiej?

Elementem stołu, który przyjmuje największe obciążenia i zużycie, jest blat. To właśnie na nim będziesz ustawiał narzędzia, montował elementy i wykonywał większość prac. Dlatego materiał blatu musi być dobrany rozsądnie.

OSB-3 – ekonomiczne i sztywne rozwiązanie

OSB-3 to jedna z najczęściej wybieranych płyt przez majsterkowiczów. Dzieje się tak głównie dlatego, że oferuje bardzo dobrą wytrzymałość w stosunku do ceny. Jeżeli zależy Ci na budżetowym rozwiązaniu, a przy tym chcesz zyskać blat, który nie będzie się wyginał pod obciążeniem, OSB-3 spełni te oczekiwania. Dobrze znosi podwyższoną wilgotność i jest na tyle sztywna, że można ją stosować już od 18–22 mm grubości.

Nie jest to jednak materiał idealny. OSB-3 ma powierzchnię daleką od gładkiej, dlatego praca z drobnymi elementami czy precyzyjne trasowanie może być na niej mniej komfortowe. Jest też bardziej podatna na uszkodzenia mechaniczne niż sklejka – dlatego, jeśli planujesz intensywne użytkowanie stołu, może warto poszukać materiału o wyższej odporności.

Dobrze sprawdza się natomiast w konstrukcji blatu (dolnych warstw) lub półek. Jeżeli pracujesz głównie „na grubo” i nie zależy Ci na idealnie gładkiej powierzchni, OSB będzie bardzo sensownym wyborem.

Sklejka – precyzja, stabilność i jakość premium

Jeśli szukasz materiału, który zapewni Ci najwyższą precyzję pracy, odporność na uderzenia i stabilność wymiarową, sklejka będzie najlepszym rozwiązaniem. Wielowarstwowa konstrukcja nadaje jej świetną wytrzymałość na zginanie, dzięki czemu nawet duże obciążenia nie powodują odkształceń. Co ważne, sklejka bardzo dobrze radzi sobie z montażem otworów systemowych (np. 20 mm pod MFT czy zaciski), bo nie pęka i nie strzępi się na krawędziach.

Sklejka ma też bardzo równą, gładką powierzchnię – idealną do precyzyjnych prac. Jej jedyną realną wadą jest cena, zwykle wyższa od OSB i płyt HDF. Jednak inwestycja szybko się zwraca, szczególnie jeśli stół ma służyć latami i obsługiwać też cięższe zadania, jak montaż imadeł, frezowanie czy cięcie.

To świetna opcja na górną warstwę blatu, zwłaszcza jeśli planujesz, by Twój stół stał się centralnym punktem warsztatu.

HDF – idealna wierzchnia warstwa do zadań specjalnych

HDF, mimo że nie nadaje się na jedyny materiał blatu, jest doskonałym wyborem jako ostatnia, wierzchnia warstwa wykończeniowa. To płyta o bardzo dużej gęstości, twarda, odporna na ścieranie i uderzenia. Jeżeli zależy Ci na absolutnie gładkiej powierzchni roboczej, HDF jest rozwiązaniem niemal idealnym.

W praktyce sprawdza się jako cienka płyta montowana na sklejce lub OSB. Pozwala wyrównać drobne nierówności, dodać odporności na punktowe obciążenia i uzyskać estetyczne wykończenie. Co ważne – kiedy po latach intensywnej pracy powierzchnia ulegnie zużyciu, wymieniasz tylko jedną cienką płytę, zamiast całego masywnego blatu. To nie tylko ekonomiczne, ale też bardzo praktyczne.

Tanie materiały z odzysku – czy warto użyć palet?

Jeśli stawiasz na budżetowe rozwiązania lub chcesz wykorzystać to, co masz pod ręką, palety Euro mogą wydawać się kuszącą opcją. I rzeczywiście – da się z nich zrobić stół warsztatowy, ale warto wiedzieć, na co się piszesz.

Niski koszt materiału

Największą zaletą palet jest cena. W wielu miejscach zdobędziesz je za niewielkie pieniądze, a czasem nawet za darmo. To dobry materiał, jeśli dopiero zaczynasz przygodę z majsterkowaniem i chcesz potrenować budowę konstrukcji.

Wysoki nakład pracy

Drewniane palety wymagają:

- demontażu,

- oczyszczenia,

- wyjęcia wbitych gwoździ,

- selekcji desek, bo nie wszystkie są równe i nadają się do konstrukcji.

To oznacza dużo dodatkowej pracy, którą trzeba wziąć pod uwagę. Czasem okazuje się, że więcej godzin spędzamy na przygotowaniu materiału, niż na samej budowie stołu.

Oznaczenie HT – bezpieczeństwo przede wszystkim

Jeśli zdecydujesz się używać palet, upewnij się, że mają oznaczenie HT (Heat Treated). To znaczy, że zostały wyjałowione poprzez obróbkę cieplną i są bezpieczne do użytku. Unikaj palet z oznaczeniem MB – mogą zawierać chemikalia.

Czy warto budować stół z palet? Jeśli zależy Ci przede wszystkim na niskiej cenie i nie przeszkadza Ci dodatkowy nakład pracy, palety mogą być dobrym wyborem. Jeśli jednak chcesz uzyskać idealną stabilność i długowieczność, lepiej sięgnąć po drewno konstrukcyjne lub sklejkę.

Podsumowując, wybór odpowiedniego materiału na blat i konstrukcję stołu warsztatowego powinien wynikać z Twoich potrzeb, stylu pracy i budżetu. Niezależnie od tego, czy postawisz na solidne drewno C24, precyzyjną sklejkę, czy ekonomiczne OSB – kluczowe jest, aby materiały wspierały Cię w codziennych zadaniach i zapewniały komfort oraz bezpieczeństwo pracy. Jeśli dobrze zaplanujesz wybór surowców, zyskasz stół, który posłuży Ci przez lata.

Najważniejsze elementy funkcjonalne stołu

Kiedy konstrukcja stołu warsztatowego jest już przemyślana, przychodzi moment na to, co naprawdę decyduje o wygodzie pracy: elementy funkcjonalne. To one sprawiają, że stół nie jest tylko płaską powierzchnią, ale staje się Twoim narzędziem – wszechstronnym, praktycznym i dopasowanym do tego, jak pracujesz.

W tej części omówimy trzy kluczowe obszary: rodzaje blatów, systemy mocowania oraz organizację narzędzi. Zdobędziesz wiedzę, która pozwoli Ci świadomie wybrać rozwiązania zwiększające komfort, precyzję i tempo pracy.

Blat roboczy – dostępne opcje i ich zalety

Blat to centralny punkt stołu warsztatowego. Każde jego zadanie – od precyzyjnego cięcia po ciężki montaż – odbywa się właśnie tutaj, dlatego warto poświęcić chwilę na wybór rozwiązania dopasowanego do Twoich potrzeb. W zależności od rodzaju pracy możesz postawić na prosty blat drewniany lub stworzyć bardziej zaawansowaną konstrukcję kompozytową, która będzie odporna na ścieranie, kleje, uderzenia czy wilgoć.

Blat kompozytowy – wytrzymałość i odporność na trudne warunki

Jednym z najpraktyczniejszych rozwiązań jest blat kompozytowy, który łączy wytrzymałość płyty nośnej z funkcjonalnością warstwy wierzchniej. Najczęściej stosuje się tu trzy elementy.

Płyta nośna OSB

OSB pełni rolę stabilnej podstawy. Jest sztywna, ekonomiczna i dobrze znosi punktowe obciążenia. Dzięki swojej odporności na zmiany wilgotności świetnie sprawdza się jako „rdzeń” blatu, zwłaszcza w warsztacie nieogrzewanym lub garażu.

Wykładzina PCV lub linoleum

To rozwiązanie często niedoceniane, a bardzo funkcjonalne. Warstwa PCV lub linoleum tworzy powierzchnię odporną na zabrudzenia, rozpuszczalniki i uderzenia, a przy tym amortyzuje drobne przedmioty, chroniąc je przed uszkodzeniem. Dodatkowo taka powierzchnia jest łatwa do wyczyszczenia i wymiany.

Kątowniki aluminiowe

Aluminiowe profile montowane na krawędziach blatu zabezpieczają go przed uszkodzeniami i ścieraniem. Pozwalają również wygodnie opierać elementy podczas cięcia czy szlifowania, a przy tym wzmacniają całą konstrukcję.

Jeżeli pracujesz dynamicznie, często wykonujesz czynności brudzące lub narażone na uszkodzenia – to rozwiązanie będzie wyjątkowo praktyczne. Jest też świetne dla osób, które chcą łatwo odnawiać powierzchnię roboczą bez konieczności wymiany całego blatu.

Systemy mocowania (workholding), które ułatwią pracę

Stół warsztatowy samoróbka bez dobrego systemu mocowania to po prostu mebel. Dopiero workholding sprawia, że możesz pracować precyzyjnie i bezpiecznie, bez konieczności wymyślania improwizowanych sposobów podtrzymywania materiału.

W praktyce masz do wyboru kilka elementów, które razem tworzą niezwykle wszechstronny system. Poniżej przedstawiam te, które dają najwięcej możliwości.

Imadła podblatowe

Imadło to jedno z najpotężniejszych narzędzi warsztatu. Montowane pod blatem umożliwia szybkie i stabilne zaciskanie materiałów, bez ograniczania powierzchni roboczej.

Dobrze dobrane imadło pozwoli Ci:

- pewnie trzymać deski podczas strugania,

- stabilizować elementy przy wierceniu, cięciu i szlifowaniu,

- pracować w pionie i poziomie bez ryzyka przesunięcia.

To jeden z najważniejszych elementów wpływających na komfort pracy – szczególnie jeśli często opracowujesz drewno.

Profile T-Track

Profile T-Track pozwalają zbudować elastyczny system zacisków i ograniczników. Dzięki nim możesz tworzyć:

- przesuwne ograniczniki,

- regulowane prowadnice,

- mocowania dopasowane do dokładnych wymiarów obrabianych elementów.

T-Track to świetna inwestycja dla osób, które chcą, by ich stół „pracował razem z nimi” i łatwo dopasowywał się do aktualnych zadań.

Imaki (Bench Dogs)

Imaki, znane również jako Bench Dogs, to małe, ale niezwykle praktyczne elementy używane do stabilizacji materiału na blacie.

W połączeniu z otworami systemowymi (najczęściej 20 mm) umożliwiają:

- szybkie pozycjonowanie desek i płyt,

- utrzymanie idealnych kątów,

- współpracę z zaciskami powierzchniowymi.

To obowiązkowy element dla każdego, kto planuje zbudować stół z systemem otworów, szczególnie przy pracach stolarskich i montażowych.

Jeśli połączysz te trzy elementy w jednym stole, zyskasz kompletny, elastyczny i niezwykle skuteczny system mocowania, który pozwoli Ci pracować szybciej, dokładniej i bezpieczniej.

Dzięki dobrze dobranemu workholdingowi Twój stół stanie się prawdziwym centrum dowodzenia – narzędziem, które nie tylko ułatwia codzienne zadania, ale realnie podnosi jakość każdej wykonywanej pracy.

Korytko i organizer na narzędzia – wygodny dostęp do wyposażenia

Korytko narzędziowe to detal, który wielu osobom wydaje się zbędny – dopóki nie zaczną go używać. W praktyce ten prosty element znacząco usprawnia pracę i poprawia organizację. Dlaczego warto mieć koryto narzędziowe?

Ochrona narzędzi

Korytko tworzy bezpieczne miejsce, w którym możesz odkładać narzędzia podczas pracy bez ryzyka ich upadku. Szczególnie przydatne jest to w przypadku narzędzi precyzyjnych, które łatwo uszkodzić, takich jak dłuta czy wiertła.

Redukcja masy blatu

Wyfrezowanie koryta lub umieszczenie go jako osobnej wnęki zmniejsza wagę blatu, co może być ważne przy stołach mobilnych. Jednocześnie nie wpływa negatywnie na jego wytrzymałość, jeśli konstrukcja jest dobrze zaprojektowana.

Lepsza ergonomia pracy

Dzięki korytu narzędzia są zawsze pod ręką, ale nigdy nie przeszkadzają na środku blatu. To drobny element, który wyraźnie zwiększa efektywność pracy, szczególnie podczas zadań wymagających częstej zmiany narzędzi.

Dobrze zaprojektowane koryto szybko staje się jednym z najbardziej użytecznych elementów stołu, bo pozwala pracować płynniej i utrzymać porządek bez wysiłku. Dzięki niemu każdy ruch staje się bardziej intuicyjny, a narzędzia zawsze trafiają dokładnie tam, gdzie powinny.

Przygotowanie do budowy – narzędzia i bezpieczeństwo

Zanim przystąpisz do budowy stołu warsztatowego, warto przygotować nie tylko materiały, ale też odpowiedni zestaw narzędzi oraz zadbać o bezpieczeństwo pracy. Ten etap bywa pomijany, a to właśnie on decyduje o tym, czy budowa będzie przebiegała sprawnie, a efekt będzie trwały i precyzyjny.

Niezbędne narzędzia ręczne i elektronarzędzia

Do budowy solidnego stołu warsztatowego potrzebujesz zestawu narzędzi, który umożliwi Ci precyzyjne docinanie materiału, wiercenie, montaż oraz obróbkę wykończeniową. Zgromadzenie ich wcześniej pozwoli Ci uniknąć przestojów i improwizacji w trakcie pracy.

Narzędzia do obróbki i montażu

Podstawą jest piła – ręczna lub mechaniczna – dzięki której przygotujesz formatki pod konstrukcję stołu. Jeżeli zależy Ci na szybkim i powtarzalnym cięciu, doskonale sprawdzi się ukośnica lub pilarka stołowa. Do bardziej precyzyjnych elementów przyda się też wyrzynarka lub piła japońska, szczególnie przy pracy z listwami lub wycięciami pod profile.

Do wiercenia i montażu niezbędna będzie wiertarko-wkrętarka, najlepiej z regulacją momentu obrotowego oraz kilkoma kompletami wierteł do drewna. Warto również przygotować wiertła stopniowe lub frezy, jeśli planujesz otwory systemowe pod imaki. Przy pracy nad konstrukcją przyda się także zestaw dłut – szczególnie jeśli planujesz wykonać połączenia stolarskie lub dopasować elementy przy imadle podblatowym.

Narzędzia pomiarowe i pomocnicze

Precyzja jest kluczowa, dlatego przygotuj miarkę, kątownik stolarski, poziomicę oraz ołówek lub marker stolarski. Dobrze sprawdzi się również rysik, szczególnie przy oznaczaniu szczegółowych połączeń.

W trakcie montażu przydadzą Ci się ścisk stolarski lub kilka ścisków szybkomocujących, które ustabilizują materiał podczas wiercenia lub skręcania. Warto także mieć pod ręką gumowy młotek do dociśnięcia elementów, nie powodując uszkodzeń.

Narzędzia do wykończenia

Gdy konstrukcja stołu będzie już gotowa, przyda się zestaw narzędzi do obróbki powierzchni: papier ścierny o różnej gradacji, bloczki szlifierskie, a najlepiej szlifierka oscylacyjna. Pozwoli to wyrównać powierzchnie i przygotować blat do olejowania, lakierowania lub montażu warstw wykończeniowych.

Zgromadzenie pełnego zestawu narzędzi przed rozpoczęciem pracy nie tylko przyspieszy budowę, ale również pozwoli uzyskać wyższy poziom precyzji i trwałości stołu.

O czym pamiętać, by pracować bezpiecznie?

Bezpieczeństwo pracy w warsztacie jest równie ważne, jak dokładność pomiarów i jakość materiałów. Nawet najprostsze zadania potrafią być ryzykowne, jeśli wykonujesz je bez odpowiednich zabezpieczeń. Dlatego, zanim uruchomisz pierwsze narzędzie, upewnij się, że zadbałeś o kilka kluczowych kwestii.

Zadbaj o odpowiednią przestrzeń roboczą

Prace stolarskie wymagają miejsca. Upewnij się, że masz stabilną powierzchnię, dobre oświetlenie i swobodny dostęp do narzędzi. Zorganizowany warsztat nie tylko przyspiesza pracę, ale przede wszystkim ogranicza ryzyko potknięć, skaleczeń czy przypadkowego przewrócenia narzędzi.

Używaj ochrony osobistej

Absolutną podstawą jest ochrona wzroku i słuchu. Wióry, pył i odpryski mogą poważnie uszkodzić oczy, dlatego okulary ochronne powinny towarzyszyć Ci od pierwszego cięcia do ostatniego szlifowania. Przy pracy z elektronarzędziami stosuj nauszniki lub zatyczki chroniące słuch. Do tego dochodzą rękawice ochronne, które sprawdzą się podczas przenoszenia materiału lub obróbki, jednak zdejmuj je podczas pracy z obracającymi się narzędziami – to ważny element bezpieczeństwa.

Stabilność konstrukcji i kontrola narzędzi

Przed rozpoczęciem cięcia lub wkręcania upewnij się, że materiał jest pewnie zamocowany. Niestabilny element to jeden z najczęstszych powodów skaleczeń i błędów montażowych. Korzystaj ze ścisków i imadeł – dają nie tylko precyzję, ale też realnie zwiększają bezpieczeństwo.

Dbaj również o stan techniczny elektronarzędzi. Tępe ostrza, zużyte wiertła czy obluzowane elementy mogą prowadzić do niekontrolowanych ruchów narzędzia. Regularnie sprawdzaj ich stan i wymieniaj elementy eksploatacyjne.

Odpowiednia odzież i zachowanie

Unikaj luźnych ubrań, frędzli, łańcuszków – wszystko, co może wkręcić się w narzędzie, stanowi realne zagrożenie. Włosy zwiąż, rękawy podwiń, a biżuterię zdejmij. Pamiętaj też o zachowaniu spokoju – prace warsztatowe wykonywane pospiesznie niemal zawsze kończą się błędem lub kontuzją.

Dobre przygotowanie do budowy stołu to nie tylko komplet narzędzi, ale także świadomość zasad bezpieczeństwa, które chronią Cię przed wypadkami i błędami. Jeśli zadbasz o te podstawy już na starcie, cały proces przebiegnie szybciej, sprawniej i bez niepotrzebnych komplikacji.

Jak zbudować stół warsztatowy krok po kroku?

Masz już zaplanowaną konstrukcję, wybrane materiały i przygotowane narzędzia. Teraz czas przejść do najprzyjemniejszej części – budowy stołu krok po kroku. Poniżej znajdziesz szczegółową instrukcję, dzięki której unikniesz typowych błędów, a każdy kolejny etap będzie naturalną kontynuacją poprzedniego. Traktuj te kroki jak sprawdzoną listę, którą możesz mieć pod ręką w trakcie pracy.

Krok 1 – Przygotowanie wszystkich elementów (formatki)

Zanim skręcisz choć jedną śrubę, warto poświęcić chwilę na dokładne przygotowanie formatek – czyli wszystkich docinanych elementów konstrukcji i poszycia.

Na tym etapie:

- rozplanuj długości i szerokości nóg, belek, poprzeczek i wzmocnień,

- zaznacz na materiałach linie cięcia z użyciem kątownika i miarki,

- przemyśl, gdzie będą znajdowały się łączenia, a gdzie otwory pod śruby czy wkręty.

Jeżeli korzystasz z drewna konstrukcyjnego C24, upewnij się, że wszystkie kantówki mają proste krawędzie i są wolne od głębokich pęknięć. Elementy, które po docięciu mają tworzyć pary (np. nogi stołu), warto ciąć jednocześnie lub z tego samego ustawienia, aby uniknąć różnic w długości.

To dobry moment, aby:

- wywiercić wstępne otwory tam, gdzie konstrukcja będzie skręcana (zmniejszysz ryzyko pękania),

- oznaczyć elementy ołówkiem (np. N1, N2, B1 itd.), by później nie zastanawiać się, co gdzie miało trafić,

- lekko przeszlifować ostre krawędzie w miejscach, które później będą trudniej dostępne.

Im dokładniej przygotujesz formatki, tym szybciej i przyjemniej będzie przebiegał montaż. To trochę jak z dobrą układanką – jeśli wszystkie elementy są docięte i opisane, całość zaczyna składać się niemal sama.

Krok 2 – Budowa solidnej ramy stołu

Rama to szkielet Twojego stołu – od jej jakości zależy stabilność, brak chybotania i długowieczność konstrukcji.

Najpierw złóż na sucho prostokąt ramy: dłuższe belki podłużne i krótsze poprzeczki. Sprawdź:

- czy kąty są rzeczywiście proste (użyj kątownika i zmierz przekątne – powinny być równe),

- czy długości elementów się zgadzają i nie powstają szpary.

Następnie:

- Zamocuj nogi stołu – najlepiej w narożnikach ramy, mogą być dodatkowo cofnięte o kilka centymetrów do środka, aby uniknąć przypadkowego uderzania stopą.

- Zadbaj o to, aby nogi były prostopadłe do podłogi – tu szczególnie pomaga poziomica oraz tymczasowe ściski.

- Po wstępnym skręceniu sprawdź, czy stół nie „buja się” na boki – jeśli tak, na razie się tym nie przejmuj, bo za chwilę dodasz wzmocnienia.

Ważne, by na tym etapie zwrócić szczególną uwagę na dobór odpowiednich wkrętów lub śrub – zbyt krótkie nie zapewnią konstrukcji sztywności, natomiast zbyt długie mogą przebić materiał i spowodować uszkodzenia.

Równie istotna jest kontrola geometrii całej ramy. Im bardziej precyzyjnie zachowasz kąty i proste linie, tym łatwiej i stabilniej zamontujesz później blat oraz wszystkie akcesoria. Dzięki temu unikniesz naprężeń, szczelin i problemów z użytkowaniem stołu w przyszłości.

Krok 3 – Wzmocnienia konstrukcji dla maksymalnej sztywności

Nawet najlepiej skręcona rama z samych kantówek może mieć tendencję do „pracowania” na boki. Dlatego teraz czas na wzmocnienia, które nadadzą konstrukcji sztywność tarczy – czyli sprawią, że stół nie będzie się kołysał.

Masz kilka opcji:

- stężenia ukośne – deski lub listwy montowane po skosie między nogami i belkami. Tworzą trójkąty, które bardzo skutecznie usztywniają konstrukcję;

- poszycie z płyty (np. OSB) przykręcone z boku lub na tylnej ścianie – działa jak tarcza, uniemożliwiając „łamanie” się konstrukcji na boki.

Jeżeli zależy Ci na efekcie tarczy, świetnym rozwiązaniem jest:

- przykręcenie płyty OSB z tyłu stołu na całej szerokości między nogami,

- lub zastosowanie płyty jako bocznego wzmocnienia, szczególnie przy stołach przyściennych.

Dbaj o to, by wkręty były rozmieszczone w miarę gęsto – to właśnie one przenoszą obciążenia ścinające. Po dodaniu wzmocnień powinieneś odczuć wyraźną różnicę: stół przestanie się „skręcać”, a cała konstrukcja będzie zachowywać się jak jeden sztywny blok.

Krok 4 – Montaż i wykończenie blatu

Kiedy rama jest już sztywna, możesz przejść do jej „korony” – blatu roboczego. To on będzie przyjmował wszystkie uderzenia, ślady po ściskach, narzędziach i materiałach. Dlatego zadbaj o jego stabilne zamocowanie i odpowiednie wykończenie.

1. Pozycjonowanie blatu

Ułóż blat na ramie i wyrównaj go względem krawędzi. Możesz zostawić delikatne wysunięcie (np. 1–2 cm) poza ramę, co ułatwi późniejsze ściskanie elementów z boku stołu.

2. Mocowanie

Przykręć blat od góry lub – jeśli konstrukcja na to pozwala – od spodu. W przypadku grubszego blatu i licznych wzmocnień dobrym rozwiązaniem jest mocowanie od dołu, dzięki czemu powierzchnia robocza pozostaje wolna od wkrętów.

3. Wykończenie powierzchni

W zależności od wybranego materiału możesz:

- wyszlifować blat i zabezpieczyć go olejem, lakierem lub woskiem,

- nałożyć warstwę ochronną (np. HDF, PCV lub linoleum),

- przygotować otwory pod system MFT lub imaki.

Pamiętaj, że blat nie musi być idealnie „salonowy” – ma być funkcjonalny, równy i odporny. Estetyka jest ważna, ale przy stole warsztatowym liczy się przede wszystkim wygoda i trwałość.

Krok 5 – Dodanie poszycia oraz prowadzenia kabli i mediów

Na tym etapie możesz zadbać o rzeczy, które nie są konieczne do działania stołu, ale znacząco podnoszą komfort pracy.

Poszycie

Poszycie to elementy z płyt montowane na bokach stołu, z tyłu lub pod blatem, często pełniące funkcję półek. Dzięki nim zyskujesz dodatkowe miejsca do przechowywania narzędzi, materiałów i osprzętu, a cała konstrukcja staje się wyraźnie sztywniejsza i stabilniejsza. Poszycie pozwala również estetycznie „zamknąć” stół, nadając mu bardziej uporządkowany wygląd i tworząc spójną, funkcjonalną całość.

Prowadzenie kabli i mediów

Jeśli korzystasz z elektronarzędzi, warto od razu przewidzieć organizację kabli i ewentualnych przewodów powietrza (np. do kompresora):

- zamontuj na boku stołu listwę z gniazdami lub przedłużacz na stałe,

- poprowadź kable wzdłuż konstrukcji, aby nie plątały się po podłodze,

- zaplanuj miejsca na mocowania węży od odciągu trocin czy sprężonego powietrza.

Dzięki temu Twój stół stanie się centrum zasilania w warsztacie, a nie tylko powierzchnią do odłożenia narzędzia.

Krok 6 – Montaż uchwytów, mocowań i akcesoriów

Na końcu przychodzi moment, który w praktyce najbardziej „personalizuje” stół – dodanie uchwytów, mocowań i akcesoriów dopasowanych do Twojej pracy.

Możesz tutaj:

- zamontować uchwyty na ściski, dłuta, wiertła i inne często używane narzędzia,

- przykręcić imadło podblatowe, jeśli nie zrobiłeś tego wcześniej,

- zainstalować profile T-Track, system otworów pod imaki, ograniczniki, prowadnice,

- dodać haki, listwy narzędziowe, koryta i organizery, które uporządkują przestrzeń.

To etap, na którym warto zastanowić się, jak naprawdę pracujesz:

- po której stronie częściej używasz ścisków,

- gdzie najwygodniej będzie zamocować imadło,

- czy pracujesz głównie z przodu blatu, czy również z boków.

Nie bój się wprowadzać modyfikacji także później. Dobrze zaprojektowany stół warsztatowy samoróbka to konstrukcja, którą możesz rozbudowywać i doposażać w miarę rosnących potrzeb.

Jeśli przejdziesz przez te kroki uważnie i bez pośpiechu, efekt będzie nie tylko solidnym stołem, ale realnym narzędziem pracy, które usprawni każdy Twój projekt. To inwestycja, która szybko się zwraca – w komforcie, bezpieczeństwie i satysfakcji z własnoręcznie zbudowanego stanowiska.

Wykończenie i dbanie o stół warsztatowy

Gotowy stół warsztatowy samoróbka to dopiero początek. Aby służył Ci przez lata, pozostał stabilny i wygodny w użytkowaniu, warto poświęcić chwilę na jego odpowiednie wykończenie i późniejszą pielęgnację. W tej części dowiesz się, jak zabezpieczyć blat, aby był odporny na uszkodzenia, a także jak systematycznie dbać o stół i z czasem rozbudowywać go o kolejne funkcjonalne elementy.

Impregnacja i zabezpieczenie blatu

Blat jest najbardziej eksploatowaną częścią stołu, dlatego wymaga solidnego zabezpieczenia. Bez odpowiedniej ochrony drewno szybko przyjmie zabrudzenia, oleje, kleje, wilgoć, a powierzchnia może zacząć się odkształcać. Kluczem jest dobranie takiej formy impregnacji, która będzie odpowiadała Twojemu stylowi pracy i rodzajowi materiału, z którego blat powstał.

Olejowanie – naturalne i łatwe do odnowienia

Olej wnika głęboko w strukturę drewna, wzmacniając je i podkreślając jego naturalny wygląd. Jest świetnym wyborem, jeśli lubisz matową, antypoślizgową powierzchnię. Co ważne, olejowaną powierzchnię możesz łatwo odnowić – wystarczy delikatne przeszlifowanie i ponowne nałożenie warstwy ochronnej. To rozwiązanie bardzo praktyczne, gdy blat pracuje intensywnie i często nosi ślady użytkowania.

Lakierowanie – mocniejsza powłoka odporna na zabrudzenia

Lakier tworzy twardą, zamkniętą powierzchnię, która jest bardziej odporna na zabrudzenia, rozpuszczalniki czy kleje. Jest łatwy do czyszczenia i świetnie sprawdza się w warsztatach, w których często wykonuje się prace montażowe, klejeniowe lub malarskie. Trzeba jednak pamiętać, że odnowienie lakierowanej powierzchni wymaga zwykle zeszlifowania całej powłoki.

Woskowanie – szybka ochrona i przyjemna powierzchnia robocza

Wosk jest prosty w aplikacji, daje przyjemną w dotyku powierzchnię i sprawdza się, jeśli nie pracujesz z bardzo agresywnymi substancjami. To dobry wybór do stołów używanych głównie w lekkich pracach hobbystycznych. Wosk nie zapewnia jednak tak wysokiej odporności, jak lakier czy olej, dlatego trzeba go odnawiać częściej.

Warstwy wymienne – praktyczność na lata

Jeżeli na blacie położysz HDF, PCV lub inną warstwę wierzchnią, możesz znacznie wydłużyć jego żywotność. Wymienna powierzchnia robocza ma sens szczególnie wtedy, gdy często montujesz elementy, wiercisz czy szlifujesz – czyli pracujesz w sposób intensywnie eksploatujący stół. Z czasem wystarczy wymienić samą powierzchnię, nie cały blat.

Dobrze zabezpieczony blat to nie tylko estetyka, ale przede wszystkim wygodna i bezpieczna praca – narzędzia zachowują stabilność, a materiały nie przesuwają się niekontrolowanie.

Jak utrzymywać stół i rozwijać go w przyszłości

Stół warsztatowy, nawet ten wykonany z najbardziej wytrzymałych materiałów, wymaga regularnej pielęgnacji i okresowych przeglądów. Dzięki temu pozostanie sztywny, czysty i w pełni funkcjonalny, a Ty unikniesz sytuacji, w której blat nagle zaczyna się bujać, a śruby same się luzują.

Regularne przeglądy i dokręcanie połączeń

Wraz z użytkowaniem, szczególnie przy intensywnych pracach mechanicznych, śruby i wkręty mają tendencję do luzowania się. Raz na kilka miesięcy warto przejść cały stół i ponownie dokręcić połączenia. To prosty zabieg, który znacząco poprawia stabilność konstrukcji.

Czyszczenie i konserwacja powierzchni roboczej

Dbaj o to, by po każdej większej pracy oczyścić powierzchnię stołu z trocin, kleju, pyłu i resztek materiałów. Osadzający się brud wpływa nie tylko na estetykę, ale również na trwałość blatu. W zależności od rodzaju zabezpieczenia:

- olejowany blat warto odświeżyć cienką warstwą oleju,

- lakierowany przecierać wilgotną szmatką,

- blat z warstwą PCV lub HDF można delikatnie zmyć detergentem.

Modernizacja stołu – inwestycja, która procentuje

Jedną z największych zalet stołu warsztatowego DIY jest to, że możesz go dowolnie rozwijać. W miarę zdobywania doświadczenia zauważysz, czego Ci brakuje: dodatkowej półki, uchwytów na ściski, listwy narzędziowej, a może systemu odciągu trocin.

Popularne kierunki rozbudowy to:

- montaż dodatkowych T-Tracków lub otworów systemowych,

- instalacja kolejnych imaków, ograniczników i prowadnic,

- dodanie szuflad lub zacisków podblatowych,

- montaż oświetlenia punktowego nad stołem,

- integracja stołu z innymi maszynami (np. stojakiem pod wiertarkę lub frezarkę).

Warto traktować stół jako projekt rozwijany razem z Twoimi umiejętnościami i potrzebami. Dzięki temu zamiast statycznego mebla zyskasz elastyczne stanowisko pracy, które będzie rosło razem z Tobą.

Odpowiednie wykończenie i systematyczna pielęgnacja stołu to najlepszy sposób na to, aby zachował swoją funkcjonalność i estetykę przez wiele lat. Zadbany stół pracuje razem z Tobą – niezawodnie, bezpiecznie i zawsze wtedy, kiedy tego potrzebujesz.

Ile kosztuje zbudowanie stołu warsztatowego? 3 modele

Budowa stołu warsztatowego to inwestycja, która może być zarówno bardzo budżetowa, jak i bardziej zaawansowana – wszystko zależy od tego, jaki rodzaj stołu chcesz wykonać, jakie materiały wybierzesz i jak bardzo wymagające masz potrzeby. Poniżej znajdziesz orientacyjne koszty trzech popularnych wariantów: stołu mobilnego, klasycznej strugnicy w stylu Sellersa oraz stołu składanego.

Stół mobilny – orientacyjny koszt ok. 500 zł

Stół mobilny to świetna opcja dla osób, które potrzebują elastycznego i lekkiego stanowiska pracy, dającego możliwość łatwego przemieszczania go po warsztacie. To rozwiązanie idealne do niewielkich przestrzeni, garaży lub miejsc, w których jedno stanowisko musi pełnić kilka funkcji.

Koszt około 500 zł wynika głównie z:

- zakupu drewna konstrukcyjnego C24 lub innej stabilnej kantówki na ramę,

- płyty OSB lub sklejki na blat,

- kompletnego zestawu kół z hamulcami, które muszą być solidne,

- łączników, śrub, wkrętów oraz podstawowych elementów wzmacniających.

Jeśli zdecydujesz się na bardziej wytrzymały blat (np. ze sklejki 24 mm lub z dodatkową warstwą HDF), koszt może nieco wzrosnąć, ale nadal będzie mieścił się w rozsądnych granicach.

W tych granicach cenowych stół mobilny oferuje naprawdę dużo: zapewnia wysoką stabilność, a dzięki solidnym kołom z hamulcami możesz wygodnie przemieszczać go po warsztacie bez utraty równowagi konstrukcji.

Pozwala także na dodanie praktycznej półki dolnej, która zwiększa przestrzeń do przechowywania narzędzi czy materiałów. Jeśli zechcesz, możesz wyposażyć go również w systemy mocowania, takie jak T-Tracki czy imaki, co dodatkowo rozszerza jego funkcjonalność i sprawia, że stół staje się wszechstronnym stanowiskiem pracy.

Strugnica w stylu Sellersa – ok. 830 zł

Strugnica inspirowana projektem Paula Sellersa to zupełnie inny poziom konstrukcji. Jest przeznaczona dla osób, które chcą pracować z drewnem w sposób precyzyjny, korzystać z dłut, strugów i imadeł, a cały stół ma być maksymalnie stabilny i odporny na siły boczne.

Koszt około 830 zł obejmuje przede wszystkim:

- masywną konstrukcję z drewna (najczęściej sosna, świerk lub lepsze kantówki C24),

- porządny blat klejony lub z kilku warstw sklejki,

- imadło przednie lub podblatowe (to największy pojedynczy wydatek),

- wzmocnienia konstrukcyjne, kołki, śruby i kleje.

Strugnica tego typu wyróżnia się przede wszystkim bardzo dużą sztywnością, pozwalającą na pracę siłową, taką jak struganie, dłutowanie czy docisk boczny. Daje też możliwość stosowania systemu imaków i otworów 19–20 mm, dzięki czemu praca z drewnem staje się bardziej precyzyjna i stabilna. Wszystko to uzupełniają klasyczne rozwiązania stolarskie, które sprawiają, że strugnica jest nie tylko funkcjonalna, ale również niezwykle trwała i przyjemna w użytkowaniu.

Jeżeli planujesz naukę stolarstwa lub pracujesz głównie w drewnie litym, inwestycja w strugnicę będzie najbardziej opłacalna. To stół, który może służyć całymi latami bez żadnych modyfikacji.

Składany stół warsztatowy – ok. 430 zł

Składany stół warsztatowy to najtańszy, ale jednocześnie bardzo praktyczny wariant. Sprawdzi się wszędzie tam, gdzie przestrzeń jest ograniczona – w małych warsztatach domowych, mieszkaniach, a nawet na balkonach.

W koszt około 430 zł wchodzą:

- kantówki lub profile drewniane na składaną konstrukcję,

- zawiasy, rygle i elementy blokujące,

- płyta OSB lub sklejka na blat,

- opcjonalnie cienka warstwa HDF dla wygładzenia powierzchni.

Jeśli szukasz stołu „do wszystkiego”, który nie zajmie miejsca, gdy go nie potrzebujesz, ten wariant będzie idealny.

Zaletą stołu składanego jest przede wszystkim jego praktyczność – po zakończeniu pracy możesz go po prostu złożyć i oprzeć o ścianę, dzięki czemu nie zajmuje cennej przestrzeni. Mimo niewielkiej wagi odpowiednio zaprojektowana konstrukcja pozostaje stabilna i bezpieczna w użytkowaniu.

Taki stół świetnie sprawdza się również jako mobilne stanowisko pod pilarkę, szlifierkę czy inne elektronarzędzia, a dodatkowym atutem jest to, że buduje się go szybko i stosunkowo niedrogo, nie obciążając zbytnio budżetu.

Co wpływa na ostateczną cenę?

Choć powyższe warianty mają swoje orientacyjne widełki cenowe, finalny koszt może się różnić w zależności od:

- wybranego rodzaju drewna,

- grubości i jakości płyt,

- typu imadeł i mocowań,

- ceny elementów stalowych (koła, kątowniki, zamki, zawiasy),

- ewentualnych profili T-Track i dodatkowych akcesoriów,

- lokalnych cen w sklepach budowlanych.

Warto również pamiętać, że niektóre materiały możesz pozyskać taniej – z odzysku, jako offcuty ze stolarni lub resztki z innych projektów.

Podsumowanie

Stół warsztatowy samoróbka to inwestycja, która zwraca się w komforcie, precyzji i satysfakcji z pracy. Kiedy sam decydujesz o materiałach, wymiarach i funkcjach, zyskujesz stanowisko idealnie dopasowane do Twoich potrzeb – stabilne, praktyczne i gotowe na lata intensywnego użytkowania.

Taki stół staje się nie tylko elementem wyposażenia, ale również narzędziem, które realnie wspiera rozwój Twoich umiejętności i ułatwia realizację każdego kolejnego projektu. Jeśli poświęcisz czas na przemyślane wykonanie, towarzyszyć Ci będzie w warsztacie znacznie dłużej, niż przypuszczasz.

Zacznij budowę już dziś, a gdy tylko będziesz potrzebować kolejnych wskazówek, inspiracji lub wsparcia – zawsze możesz wrócić do artykułu.

Najczęściej zadawane pytania (FAQ)

Z czego najlepiej zrobić blat stołu warsztatowego?

Najbardziej uniwersalnym i trwałym rozwiązaniem jest sklejka o dużej grubości, ewentualnie wzmocniona warstwą HDF lub PCV. Jeśli zależy Ci na budżecie, świetnie sprawdzi się OSB-3. Wybór zależy od rodzaju prac: do precyzyjnych prac stolarskich sklejka sprawdzi się najlepiej, a do ogólnych zastosowań – kompozyt OSB z wykończeniem.

Czy muszę używać drewna C24 do budowy stołu?

Nie jest to obowiązkowe, ale C24 daje największą pewność stabilności i odporności na odkształcenia. Jeśli chcesz, aby stół służył przez lata i był odporny na duże obciążenia, warto zainwestować w C24. Do lżejszych projektów wystarczy zwykła kantówka ze składu budowlanego.

Jakie wymiary powinien mieć dobry stół warsztatowy?

Standardowa wysokość to 85–95 cm, ale najlepiej dopasować ją do swojego wzrostu – łokcie powinny znajdować się nieco powyżej blatu. Szerokość 60–70 cm i długość 120–180 cm to najczęściej spotykane wymiary, ale w warsztacie domowym liczy się przede wszystkim ergonomia i dostępna przestrzeń.

Czy warto robić system otworów 20 mm (MFT)?

Tak, jeśli zależy Ci na precyzji i wygodzie. System MFT wraz z imakami i zaciskami pozwala szybko stabilizować materiał, wyznaczać kąty i prowadzić powtarzalne cięcia. To jedno z najbardziej praktycznych udoskonaleń stołu, szczególnie przy pracy z drewnem.

Czy stół warsztatowy powinien być ciężki?

Ciężar dodaje stabilności, więc stoły do pracy siłowej (np. strugnice) zazwyczaj są masywne. Jednak stoły mobilne lub składane muszą być lżejsze, aby można było je przestawiać. Ważne, aby dopasować wagę do funkcji, jakie ma pełnić Twój stół.

Czy da się zbudować dobry stół z palet?

Tak, ale wymaga to dużo więcej pracy przy demontażu, selekcji desek i przygotowaniu materiału. Palety HT są bezpieczne i tanie, jednak nie zapewnią takiej sztywności jak konstrukcja z C24. To rozwiązanie dobre na początek lub do lekkich zastosowań.

Jak często należy odnawiać blat?

To zależy od rodzaju zabezpieczenia. Blaty olejowane warto odświeżać raz lub dwa razy do roku. Lakierowane wytrzymają dłużej, ale ich renowacja jest bardziej pracochłonna. W przypadku blatów z warstwą wymienną (np. HDF) wystarczy wymienić samą powierzchnię, gdy się zużyje.

Czy stół warsztatowy można rozbudowywać?

Zdecydowanie tak. To jedna z największych zalet stołów DIY. Możesz z czasem dodać T-Tracki, imadła, półki, szuflady, oświetlenie, a nawet stworzyć moduły kompatybilne z elektronarzędziami. Stół może rosnąć razem z Twoimi potrzebami.

Bibliografia

- https://www.vevor.com/pl/diy-ideas/garage-workbench-ideas/

- https://myfixituplife.com/diy-project-how-to-build-a-workbench/

- https://www.instructables.com/Wall-Mounted-Folding-Workbench/

- https://myfixituplife.com/diy-project-how-to-build-a-workbench/

- https://rawlplug.com/pl/pl/blog/jak-zrobic-stol-z-palet-prosty-montaz